Lean management technieken - 7 verspillingen

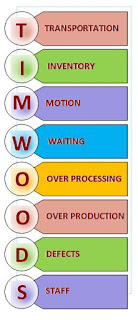

Het komt vaak voor dat verspillingen/ verliezen als onvermijdelijk geaccepteerd worden of dat we het niet meer zien omdat het “als normaal beschouwd wordt”. De verliezen worden dan “gewoon” als kosten in de kostprijs verwerkt en ontsnappen aan de aandacht. Om deze situatie te veranderen zijn binnen het LEAN-concept een aantal technieken ontwikkeld om verspilling (MUDA) te elimineren. Alle activiteiten die niet absoluut noodzakelijk zijn om waarde toe te voegen, moeten worden gereduceerd of geëlimineerd. Er worden 7 verspillingen onderscheiden, die met behulp van waardestroomanalyse (valuestream-mapping) of met simulatie vastgesteld kunnen worden. De 7 verspillingen zijn:

Verspilling 1: Overbodige processtappen: Stappen die geen waarde toevoegen moeten geëlimineerd worden. Om dit te realiseren geven Womack & Jones in het boek “Lean thinking” een 5-stappen verbeterplan:

1. Specificeer waarde: Wat is waarde voor de klant?;

2. Identificeer de waardestroom: Welke stappen voegen waarde toe en wat is verspilling?;

3. Laat waarde stromen: Laat het voortbrengingsproces stromen;

4. Laat de klant de waarde trekken (PULL): Koppel de voortbrenging aan de vraag;

5. Streef perfectie na: Blijf verbeteren.

Verspilling 2: Onnodige bewegingen: Onnodige bewegingen moeten geëlimineerd worden door ergonomische werkplekken in te richten. Hiertoe kan o.a. het 5-s programma uitgevoerd worden. Het 5-s programma is een methode om verbeteringen op de werkplekken te realiseren.

Verspilling 3: Wachttijden: Wachttijden moeten geminimaliseerd worden door niet te hoeven wachten op onderdelen of door niet te wachten terwijl de machine werkt maar parallel gelijktijdig activiteiten uit te voeren en de processtappen en handelingen te balanceren.

Verspilling 4: Transport: Transport moet geminimaliseerd worden door machines die ver uit elkaar staan dicht bij elkaar te zetten en “kriskras” productiestromen te veranderen naar “flow”productie waarbij productiestappen gekoppeld zijn.

Verspilling 5: Fouten/ defecten: Fouten en verstoringen moeten opgespoord worden en opgelost worden middels kwaliteitsmanagementtechnieken gebaseerd op de Kaizen-filosofie. Hierbij wordt o.a. gebruik gemaakt van technieken zoals het visgraatdiagram, pareto-analyse, 5 x waarom, 5 s-en en Poka-Yoke.

Verspilling 6: Overproductie: Door pas te produceren als er behoefte is, moeten grote (en uiteindelijk incourante) eindvoorraden voorkomen worden.

Verspilling 7: Tussenvoorraden: Tussenvoorraden moeten geminimaliseerd worden door “trekkend” te produceren in kleine seriegroottes i.p.v. grote series “duwend“ produceren. Korte omsteltijden zijn hierbij een vereiste. Met behulp van SMED.

Later is er nog een 8ste verspilling aan toegevoegd, namelijk de verspilling om niet gebruik te maken van het menselijk potentieel in de organisatie. Binnen de Lean cultuur wordt maximaal gebruik gemaakt van de vermogens van mensen.

Op deze blog staan reeds vele artikelen over Lean met voorbeelden en filmpjes. Zie: http://www.gossekorte.blogspot.com/search/label/Lean Wil je een E-learning volgen op het gebied van Lean (Six Sigma)? Zie: www.skoledo.com.

Reacties